Vision industrielle : comment l’IA améliore la détection de défauts

La vision industrielle connaît depuis quelques années une évolution notable avec l’intégration de l’intelligence artificielle dans ses processus de traitement d’images. Cette évolution technique modifie progressivement les capacités des systèmes de contrôle qualité et ouvre de nouvelles possibilités d’inspection, tout en s’appuyant sur les infrastructures existantes. Voyons comment ces technologies complètent les approches traditionnelles et dans quels contextes elles apportent une réelle valeur ajoutée.

Les limites des systèmes de vision conventionnels

Les systèmes de vision classiques s’appuient sur des algorithmes de traitement d’image déterministes : seuillage, détection de contours, comparaison de patterns ou mesures dimensionnelles. Ces méthodes fonctionnent efficacement pour des contrôles standardisés où les critères d’acceptation sont clairement définis et constants. Vous connaissez probablement ces configurations où l’on paramètre des tolérances précises sur des dimensions, des positions ou des niveaux de gris.

Cependant, ces approches montrent leurs limites face à la variabilité naturelle de certains processus industriels. Un défaut d’aspect sur une surface peinte, une fissure irrégulière dans un matériau ou une anomalie de texture sont difficiles à détecter avec des règles fixes. La programmation devient complexe, nécessite de nombreux ajustements et reste sensible aux variations d’éclairage ou de positionnement des pièces.

L'apport du deep learning dans l'inspection visuelle

Le deep learning introduit une approche différente basée sur l’apprentissage à partir d’exemples. Au lieu de programmer des règles explicites, vous entraînez un réseau de neurones à reconnaître des patterns en lui présentant des images annotées. Cette méthode s’avère particulièrement pertinente pour la détection de défauts aux formes variables ou difficiles à formaliser.

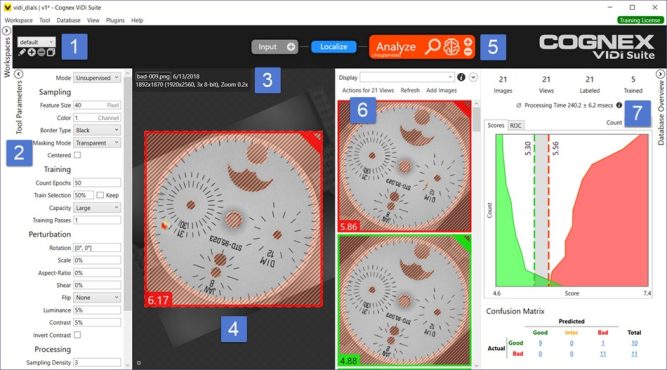

Cognex VisionPro ViDi (© cognex.com)

Concrètement, un système de vision par deep learning industriel analyse des milliers d’images de pièces conformes et non conformes pour identifier des caractéristiques discriminantes. Le réseau apprend progressivement à distinguer les anomalies sans qu’il soit nécessaire de les décrire mathématiquement. Cette capacité d’adaptation représente un gain de temps significatif lors du paramétrage, surtout pour des applications où la variabilité est importante.

Applications pratiques sur les lignes de production

Dans le secteur automobile, ces systèmes permettent désormais d’inspecter des cordons de colle ou des soudures avec une fiabilité comparable aux méthodes traditionnelles, tout en réduisant les temps de configuration. Les constructeurs constatent des gains de quelques heures à quelques jours sur le déploiement de nouveaux postes de contrôle, selon la complexité des pièces inspectées.

L’agroalimentaire bénéficie également de cette technologie pour trier des produits naturels présentant une grande variabilité d’aspect. La détection de corps étrangers, de défauts de coloration ou d’anomalies de forme s’effectue avec plus de souplesse qu’avec des algorithmes classiques. Les taux de détection s’améliorent selon les applications, tout en limitant les rejets de produits conformes.

Dans l’électronique, l’inspection de cartes imprimées ou d’assemblages complexes gagne en précision. Les systèmes basés sur l’IA détectent des défauts subtils comme des micro-fissures, des composants mal soudés ou des contaminations de surface que l’œil humain ou les algorithmes traditionnels pourraient manquer.

Mise en œuvre et considérations pratiques

L’intégration d’un système de vision artificielle pour détection de défauts basé sur l’IA nécessite une phase préparatoire structurée. Vous devez constituer une bibliothèque d’images représentatives couvrant l’ensemble des situations rencontrées en production : différentes variations de pièces conformes, types de défauts possibles, conditions d’éclairage variables. Cette étape demande généralement plusieurs semaines de collecte et d’annotation.

Contactez nos experts pour évaluer la pertinence du deep learning sur vos applications.

Les solutions industrielles actuelles comme Cognex ViDi, Keyence IV3 ou SICK Inspector proposent des interfaces simplifiées qui ne nécessitent pas d’expertise en programmation. Vous entraînez le modèle directement via l’interface graphique en important vos images et en définissant les zones d’intérêt. Les temps d’entraînement varient de quelques minutes à quelques heures selon la puissance de calcul disponible et la complexité de l’application.

Performances et retour d'expérience terrain

Les performances de ces systèmes dépendent fortement de la qualité des données d’entraînement et de la représentativité des exemples fournis. Dans des conditions optimales, les taux de détection atteignent 98-99%, ce qui reste comparable aux meilleurs opérateurs humains. L’avantage réside surtout dans la constance de la performance sur la durée, sans fatigue ni variation de concentration.

Il faut cependant rester réaliste sur certains aspects. Les systèmes nécessitent une puissance de calcul plus importante que les algorithmes classiques, ce qui impacte le coût initial et parfois la cadence d’inspection. Les PC industriels équipés de cartes graphiques dédiées représentent un investissement de quelques milliers d’euros supplémentaires par poste.

La maintenance évolue également : vous devez prévoir des ré-entraînements périodiques lorsque les produits ou les processus changent. Cette flexibilité est un atout, mais elle demande de maintenir une base de données d’images à jour et de conserver les compétences nécessaires au sein de l’équipe.

Choix technologiques et critères de décision

Tous les problèmes de vision industrielle ne justifient pas le recours au deep learning. Pour des contrôles dimensionnels simples, des détections de présence/absence ou des lectures de codes, les algorithmes classiques restent plus rapides, moins coûteux et plus faciles à maintenir. L’IA devient pertinente lorsque la variabilité du processus rend le paramétrage traditionnel trop complexe ou instable.

Vous devez évaluer plusieurs critères avant de vous orienter vers cette technologie : la difficulté à formaliser les critères de contrôle, la fréquence des changements de produits, le volume de données disponibles pour l’entraînement et les contraintes de cadence. Un audit technique préalable permet de valider la faisabilité et d’estimer le retour sur investissement de manière réaliste.

Évolution des compétences et organisation

L’adoption de ces technologies modifie les profils de compétences nécessaires dans les équipes de maintenance et de production. Sans devenir des spécialistes en data science, vos techniciens doivent comprendre les principes de base de l’apprentissage automatique pour exploiter efficacement les outils et interpréter les résultats. Les formations proposées par les constructeurs ou par des experts indépendants durent généralement 2 à 3 jours et permettent d’acquérir l’autonomie nécessaire.

La collaboration entre les services qualité, production et automatisme devient plus étroite. La constitution des bases d’images d’entraînement nécessite l’expertise métier des contrôleurs qualité, tandis que l’intégration technique relève des automaticiens. Cette transversalité enrichit les compétences de chacun et améliore la pertinence des solutions déployées.

Conclusion

L’intelligence artificielle apporte des réponses concrètes à certaines problématiques complexes de vision industrielle, particulièrement pour l’inspection de défauts variables ou difficiles à caractériser. Les gains se mesurent en temps de paramétrage réduit, en fiabilité de détection améliorée et en capacité d’adaptation aux évolutions produits. Cette technologie complète judicieusement les approches traditionnelles sans les remplacer systématiquement.

Vous disposez aujourd’hui de solutions industrielles éprouvées qui simplifient la mise en œuvre et réduisent les barrières techniques. L’important reste d’identifier les applications où cette approche apporte une valeur réelle et de préparer les équipes à cette évolution progressive des outils de contrôle qualité.