Modbus RTU : Un protocole historiquement incontournable

Le Modbus RTU fut pendant de nombreuses années l’un des protocoles de communication les plus répandus dans l’automatisme industriel, mais il est aujourd’hui de moins en moins utilisé dans les nouvelles installations. Supplanté par les technologies Ethernet industrielles plus modernes et performantes, ce protocole historique voit son déploiement décliner au profit de solutions comme Modbus TCP/IP, EtherNet/IP ou PROFINET. Néanmoins, sa présence demeure significative dans le parc industriel existant, où des milliers d’équipements continuent de fonctionner avec cette technologie. Pour vous qui intervenez sur des installations existantes ou gérez des projets de modernisation, maîtriser ce protocole reste indispensable pour assurer la maintenance et la continuité de service de ces systèmes hérités.

Les fondamentaux du protocole Modbus RTU

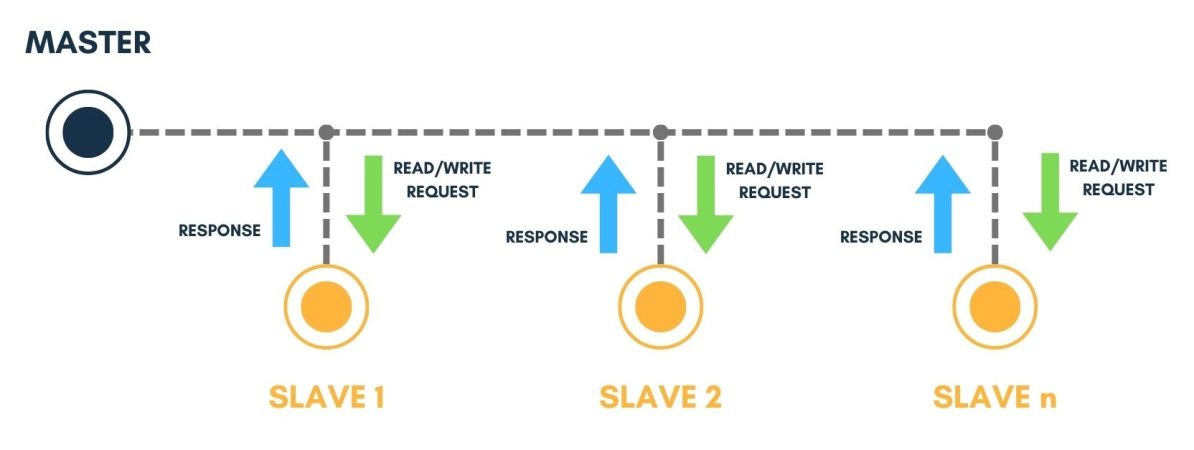

Le Modbus RTU repose sur une architecture maître-esclave utilisant la liaison série RS485 comme support physique principal. Cette configuration permet de connecter jusqu’à 247 esclaves sur un même bus, avec des distances pouvant atteindre 1200 mètres à 9600 bauds. Le format RTU se distingue de son homologue ASCII par sa transmission en mode binaire, qui optimise la vitesse des échanges et réduit la charge sur le réseau.

Chaque trame Modbus comprend l’adresse de l’esclave, le code fonction, les données utiles et un contrôle d’intégrité CRC16. Cette structure simple mais efficace garantit la fiabilité des communications tout en facilitant le diagnostic des défauts. Les temps de réponse typiques oscillent entre 10 et 50 millisecondes selon la vitesse de transmission et la complexité des données échangées.

Configuration d'un réseau Modbus RTU

Codes fonction et types de données

Évaluez les bénéfices d'une migration vers Ethernet industriel avec notre accompagnement.

Avantages qui ont fait le succès du Modbus RTU

Mise en œuvre

Gestion des erreurs et diagnostic

Le protocole Modbus inclut des mécanismes de détection d’erreur qui facilitent l’identification et la résolution des problèmes de communication. Les codes d’exception retournés par les esclaves indiquent la nature du problème : adresse illégale, fonction non supportée, ou valeur de données incorrecte. Ces informations précises accélèrent le processus de dépannage, particulièrement appréciable sur des installations comportant de nombreux équipements.

En pratique, la surveillance régulière des compteurs d’erreurs de vos équipements Modbus RTU existants reste une approche préventive efficace. Une augmentation progressive du taux d’erreur signale souvent une dégradation du câblage ou des problèmes d’alimentation, permettant d’anticiper les pannes avant qu’elles n’impactent la production.

Évolutions et remplacement par de nouvelles technologies

Le Modbus RTU, malgré ses qualités historiques, présente aujourd’hui des limitations qui expliquent son remplacement progressif. Les débits limités des liaisons série, la topologie en bus unique et l’absence de diagnostic avancé ne répondent plus aux exigences actuelles de l’Industrie 4.0. Les nouveaux projets privilégient désormais des protocoles comme Modbus TCP/IP, EtherNet/IP ou PROFINET qui offrent des performances supérieures et une intégration native dans les infrastructures IT d’entreprise.

Cette transition technologique s’accompagne souvent de l’installation de passerelles de conversion pour maintenir la compatibilité avec les équipements Modbus RTU existants. Ces solutions hybrides permettent une migration progressive sans remplacement brutal de l’ensemble du parc installé, optimisant ainsi les investissements de modernisation.

Conseils pour la maintenance des installations existantes

Pour assurer la continuité de service de vos installations Modbus RTU existantes, respectez quelques règles essentielles de maintenance préventive. Documentez systématiquement le plan d’adressage de vos esclaves et la cartographie des registres utilisés. Cette documentation facilitera grandement les interventions futures et constituera un prérequis indispensable lors d’une éventuelle migration vers des protocoles plus modernes.

Lors de la planification d’une modernisation, évaluez soigneusement le rapport coût-bénéfice du remplacement des équipements Modbus RTU fonctionnels. Dans de nombreux cas, le maintien de ces systèmes avec des passerelles de conversion vers Ethernet industriel constitue une solution économiquement viable qui préserve les investissements existants tout en ouvrant la voie vers les technologies futures.