L’intelligence artificielle dans l’automatisme industriel : apports concrets et mise en œuvre

L’intégration de l’intelligence artificielle dans les systèmes d’automatisation industrielle constitue une évolution progressive qui modifie certaines pratiques de maintenance et d’optimisation des process. Loin des promesses spectaculaires parfois avancées, cette technologie apporte des améliorations mesurables dans des domaines spécifiques où les approches traditionnelles atteignent leurs limites. Voyons comment ces outils s’intègrent concrètement dans vos installations et quels bénéfices réels vous pouvez en attendre.

Des algorithmes au service de la maintenance prédictive

La maintenance prédictive représente l’application la plus mature de l’IA dans l’automatisme. Plutôt que de remplacer vos stratégies existantes, ces systèmes viennent compléter vos programmes de maintenance préventive en analysant les données collectées par vos capteurs. Concrètement, des algorithmes d’apprentissage automatique détectent des variations subtiles dans les signaux vibratoires, thermiques ou électriques qui échappent aux seuils d’alerte classiques.

Sur une ligne d’embouteillage, par exemple, l’analyse des données de température et de vibration des moteurs permet d’identifier des dégradations progressives plusieurs semaines avant la défaillance. Les retours terrain montrent une réduction notable des arrêts non planifiés dans les installations équipées depuis suffisamment longtemps. Ces gains restent cependant conditionnés à la qualité de l’instrumentation initiale et à la pertinence des données collectées.

Ligne d’embouteillage (© vrautomation.fr)

L’implémentation nécessite une phase d’apprentissage durant laquelle le système observe le fonctionnement normal de vos équipements. Cette période de calibration demande une certaine patience avant d’obtenir des prédictions fiables. Vous devez également prévoir l’accompagnement de vos équipes pour interpréter correctement les alertes et éviter les faux positifs qui peuvent générer de la défiance.

L'optimisation des paramètres de production

Les systèmes d’IA peuvent également ajuster finement les paramètres de vos process pour améliorer la qualité ou réduire la consommation énergétique. Dans les applications de thermoformage ou d’injection plastique, des algorithmes analysent en continu les relations complexes entre température, pression, vitesse et qualité des pièces produites. Ils proposent des ajustements qui optimisent ces paramètres au-delà de ce que permettent les réglages manuels traditionnels.

Les gains observés sur ce type d’application concernent principalement la consommation énergétique et la réduction du taux de rebut. Ces améliorations s’accumulent progressivement et justifient l’investissement sur des lignes à fort volume de production. Notez toutefois que l’optimisation reste limitée par les contraintes physiques de vos installations et ne compense pas une conception de base inadaptée.

L’intégration s’effectue généralement via des modules logiciels qui communiquent avec votre automate industriel existant. Les protocoles OPC UA facilitent cette connexion en permettant un échange de données standardisé entre les systèmes d’automatisation et les plateformes d’analyse. Vous conservez ainsi le contrôle final sur les modifications de paramètres, l’IA jouant un rôle de conseil plutôt que de commande directe.

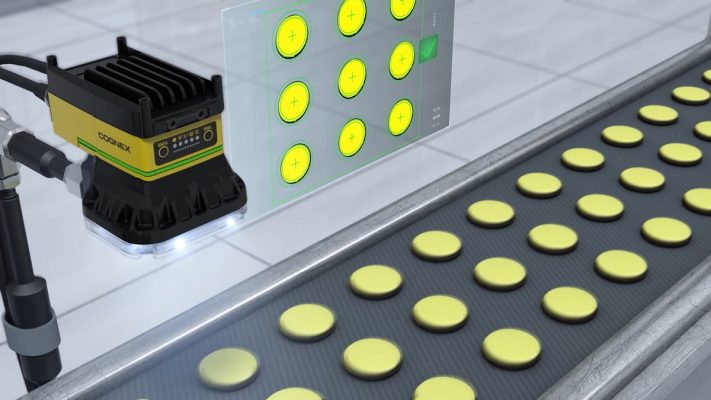

La vision artificielle pour le contrôle qualité

Le contrôle qualité automatisé par vision constitue un autre domaine où l’IA apporte des capacités intéressantes. Les réseaux de neurones convolutifs détectent des défauts visuels complexes que les algorithmes de traitement d’image classiques peinent à identifier : micro-fissures, variations de teinte, défauts d’assemblage subtils. Ces systèmes apprennent à reconnaître les non-conformités à partir d’exemples annotés, puis généralisent cette reconnaissance à de nouvelles situations.

Dans l’industrie agroalimentaire ou pharmaceutique, ces installations remplacent progressivement les postes de contrôle visuel manuel. Les taux de détection atteignent des niveaux élevés pour des défauts bien définis, avec une cadence qui s’adapte aux vitesses de ligne industrielles. L’investissement initial, comprenant caméras industrielles, éclairage adapté et station de traitement, varie selon la complexité de l’application.

Vision industrielle dans l’industrie agroalimentaire (© cognex.com)

La principale limite réside dans la nécessité de disposer d’un nombre suffisant d’exemples de défauts pour entraîner le système. Pour des défauts rares ou nouveaux, vous devrez compléter par des contrôles traditionnels le temps d’accumuler les données d’apprentissage. La maintenance de ces systèmes exige également des compétences spécifiques en vision industrielle et en traitement d’image.

L'intégration dans votre architecture existante

L’ajout de fonctions d’IA dans vos installations ne nécessite généralement pas de refonte complète de votre système d’automatisation. Les solutions actuelles s’appuient sur une architecture en couches où les automates programmables continuent d’assurer le contrôle en temps réel, tandis que les traitements d’IA s’exécutent au niveau superviseur ou sur des serveurs dédiés.

Vous pouvez commencer par des applications ciblées sur des équipements critiques ou des process difficiles à optimiser par les méthodes conventionnelles. Cette approche progressive limite les risques et permet à vos équipes de développer les compétences nécessaires. Les données sont généralement collectées via votre système SCADA existant et transmises vers une plateforme d’analyse qui peut être hébergée localement ou dans le cloud selon vos contraintes de sécurité.

La question de la cybersécurité mérite une attention particulière, surtout si vous envisagez des connexions cloud. Les protocoles de chiffrement, la segmentation réseau et les règles d’accès strictes restent indispensables. Les solutions industrielles intègrent progressivement ces aspects, mais vous devez les évaluer attentivement lors du choix de votre plateforme.

Les compétences et l'accompagnement nécessaires

La réussite d’un projet d’IA industrielle repose largement sur l’implication de vos équipes. Vos techniciens et ingénieurs connaissent mieux que quiconque les subtilités de vos installations, et cette expertise terrain reste irremplaçable pour valider la pertinence des analyses produites par l’IA. La formation de vos équipes à ces nouveaux outils constitue donc un investissement aussi important que l’acquisition des solutions techniques.

Bénéficiez de notre analyse pour identifier les applications pertinentes dans votre usine.

Des profils hybrides associant compétences en automatisme et notions de data science deviennent progressivement nécessaires. Si ces compétences restent rares, vous pouvez vous appuyer sur des partenariats avec des intégrateurs spécialisés pour les phases de déploiement, tout en développant progressivement les capacités internes pour l’exploitation courante.

Une adoption réfléchie et progressive

L’intelligence artificielle dans l’automatisme industriel représente une évolution utile mais non miraculeuse de vos capacités d’optimisation et de maintenance. Les bénéfices réels se mesurent sur des indicateurs spécifiques : réduction des arrêts, optimisation énergétique, amélioration de la qualité. Ces gains s’additionnent et justifient l’investissement sur les installations adaptées.

Vous devez aborder ces projets avec pragmatisme, en commençant par des applications ciblées où le retour sur investissement est mesurable. L’accompagnement de vos équipes, la qualité de vos données et une intégration soignée dans votre architecture existante conditionnent largement la réussite. Les technologies mûrissent progressivement et deviennent plus accessibles, rendant ces outils pertinents pour un nombre croissant d’installations industrielles, sans pour autant constituer une obligation pour tous les sites de production.