Connecter vos automates aux systèmes de supervision : guide pratique pour l’intégration IT/OT

Dans vos installations industrielles, les automates génèrent en permanence des données précieuses sur l’état de production, les performances machines et les consommations. L’enjeu consiste à remonter ces informations vers vos systèmes de supervision et de gestion pour piloter efficacement votre activité. Cette connexion entre le terrain (OT) et l’informatique de gestion (IT) nécessite une architecture adaptée et des protocoles de communication appropriés.

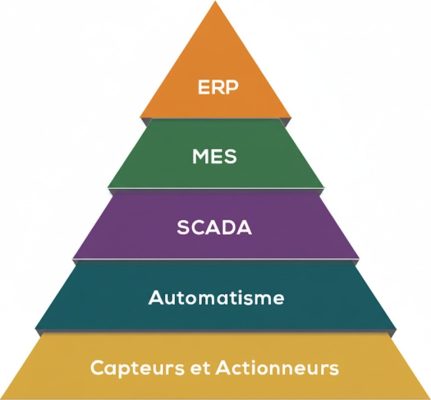

Les différents niveaux de supervision dans votre usine

Votre architecture de supervision s’organise généralement en trois niveaux complémentaires. Au niveau terrain, vos automates (Siemens S7, Schneider M340, Allen-Bradley ControlLogix) pilotent directement les machines et processus. Ces équipements collectent les mesures des capteurs et commandent les actionneurs en temps réel.

Au niveau intermédiaire, votre système SCADA assure la supervision opérationnelle. Des logiciels comme WinCC, Wonderware ou Ignition vous permettent de visualiser l’état de production sur des synoptiques animés, de recevoir les alarmes et d’intervenir rapidement en cas d’incident. L’opérateur accède ainsi à une vue d’ensemble de l’installation depuis la salle de contrôle.

La Pyramide du CIM (© vrautomation.fr)

Au niveau supérieur, vos systèmes MES et ERP exploitent les données de production pour la gestion globale de l’entreprise. Le MES (Manufacturing Execution System) suit les ordres de fabrication, calcule les rendements et optimise les plannings, tandis que l’ERP gère la comptabilité, les achats et la logistique.

Choisir les bons protocoles pour faire communiquer vos équipements

La communication entre ces différents niveaux repose sur des protocoles adaptés à chaque usage. Pour connecter vos automates au SCADA, vous utilisez principalement des protocoles industriels éprouvés. Le Modbus TCP reste très répandu pour sa simplicité de mise en œuvre et sa compatibilité universelle. Vous configurez simplement les adresses IP et les registres à lire, et la communication s’établit sans difficulté majeure.

Les protocoles propriétaires des constructeurs offrent généralement de meilleures performances. Le Profinet pour Siemens ou l’EtherNet/IP pour Rockwell Automation permettent d’accéder directement aux variables du programme automate sans configuration supplémentaire. Vous gagnez du temps lors de la mise en service et bénéficiez d’un débit plus élevé.

Pour la remontée vers le MES et l’ERP, le standard OPC UA s’impose progressivement comme la solution de référence. Ce protocole offre l’avantage d’être indépendant des constructeurs tout en intégrant nativement la sécurité et la modélisation des données. Vous pouvez ainsi exposer vos informations de production de manière structurée et sécurisée vers les systèmes informatiques de gestion.

Concevoir une architecture IT/OT efficace et sécurisée

L’intégration entre vos systèmes opérationnels et informatiques nécessite une architecture réseau bien pensée. Vous devez impérativement séparer votre réseau industriel (OT) de votre réseau bureautique (IT) pour des raisons de sécurité et de performance. Un incident sur le réseau IT ne doit pas perturber le fonctionnement de vos lignes de production.

Cette séparation s’effectue classiquement avec une zone intermédiaire appelée DMZ industrielle. Vos serveurs SCADA et passerelles de communication se situent dans cette zone tampon, isolée par des pare-feu configurés spécifiquement. Seuls les flux de données strictement nécessaires sont autorisés entre les différentes zones, selon le principe du moindre privilège.

Vous pouvez également déployer des serveurs OPC UA dans la DMZ qui servent de point de collecte unique pour vos systèmes IT. Cette approche centralisée simplifie la gestion des droits d’accès et facilite l’audit des connexions. Vos automates communiquent localement avec le serveur OPC, qui expose ensuite les données vers le MES selon des règles définies.

Mettre en place la remontée de données vers votre MES

La connexion entre SCADA et MES demande une réflexion sur les données à transmettre et leur fréquence de rafraîchissement. Vous n’avez pas besoin de remonter toutes les variables automate vers le système de gestion. Identifiez les indicateurs réellement utiles : compteurs de production, temps d’arrêt, consommations énergétiques, codes défaut.

Confiez-nous votre projet de connexion automates/supervision/gestion.

Pour un système MES comme Wonderware MES ou AVEVA Manufacturing, vous configurez généralement des objets métier qui correspondent à vos équipements de production. Ces objets reçoivent périodiquement les valeurs depuis le SCADA, typiquement toutes les 5 à 30 secondes pour les compteurs de pièces, et sur événement pour les changements d’état ou les alarmes.

L’historisation des données joue un rôle important dans cette architecture. Votre serveur d’historisation (PI System, Wonderware Historian) stocke les courbes de tendance et les événements de production. Ces informations alimentent ensuite vos tableaux de bord et rapports de performance sans solliciter constamment les automates. Vous disposez ainsi d’un historique fiable pour analyser les dérives et optimiser vos processus.

Gérer les aspects pratiques de l'intégration

La mise en œuvre concrète de ces connexions soulève plusieurs questions techniques. Côté automate, vous devez prévoir suffisamment de ressources processeur et mémoire pour gérer les communications supplémentaires. Sur un S7-1500, réservez par exemple 5 à 10% de charge CPU pour les échanges avec la supervision, davantage si vous implémentez un serveur OPC UA directement dans l’automate.

Les temps de réponse varient selon les protocoles et l’architecture. En local sur Ethernet industriel, vous obtenez facilement des cycles de 100 à 500 ms entre automate et SCADA. Pour les liaisons vers le MES via OPC UA, acceptez plutôt des délais de 1 à 5 secondes, largement suffisants pour la gestion de production qui n’exige pas la même réactivité que la commande temps réel.

Sécuriser vos échanges de données industrielles

La sécurité de vos communications industrielles nécessite une approche globale. Au-delà du cloisonnement réseau, vous devez activer les mécanismes de chiffrement et d’authentification offerts par les protocoles modernes. OPC UA intègre nativement ces fonctionnalités avec des certificats X.509 et différents niveaux de sécurité configurables.

Pour les protocoles plus anciens comme Modbus TCP qui ne proposent pas de sécurité native, vous pouvez encapsuler les communications dans des tunnels VPN entre équipements. Cette approche ajoute une couche de protection sans modifier vos applications existantes. Les pare-feu industriels de marques comme Hirschmann ou Moxa facilitent ce type de configuration.

Pensez également à surveiller vos flux de communication pour détecter les comportements anormaux. Des outils de supervision réseau spécialisés pour l’industrie vous alertent en cas de trafic inhabituel ou de tentative de connexion suspecte. Cette visibilité sur vos échanges OT/IT renforce considérablement votre posture de cybersécurité.

Optimiser la maintenance et l'évolution de votre architecture

Une fois votre architecture en place, vous devez organiser sa maintenance dans la durée. Documentez précisément vos configurations réseau, vos tables de correspondance entre variables automate et tags SCADA, ainsi que vos règles de pare-feu. Cette documentation vous fera gagner un temps considérable lors des dépannages ou des évolutions.

Prévoyez des procédures de sauvegarde régulières pour vos configurations SCADA et MES. Un export mensuel de vos projets et bases de données vous permet de restaurer rapidement le système en cas de défaillance matérielle. Testez périodiquement ces restaurations pour vérifier leur efficacité réelle.

Les mises à jour de sécurité des systèmes SCADA et des automates doivent être planifiées avec soin. Contrairement aux systèmes IT classiques, vous ne pouvez pas appliquer automatiquement les correctifs sur une installation en production. Définissez des fenêtres de maintenance pour tester et déployer les mises à jour critiques, généralement tous les 6 à 12 mois selon vos contraintes opérationnelles.

Tirer parti de vos données pour améliorer vos performances

La connexion efficace entre vos automates et systèmes de gestion vous ouvre des perspectives concrètes d’amélioration. Avec des données de production fiables et accessibles, vous pouvez calculer avec précision vos indicateurs TRS (Taux de Rendement Synthétique) et identifier les principaux goulots d’étranglement de vos lignes.

Les tableaux de bord temps réel permettent à vos équipes de réagir rapidement aux dérives. Un écart sur la cadence de production se détecte immédiatement et déclenche une intervention avant que les retards ne s’accumulent. Cette réactivité améliore progressivement vos performances sans investissement majeur.

L’analyse des historiques révèle des corrélations parfois insoupçonnées entre paramètres de production. Vous constatez par exemple qu’une température ambiante élevée ralentit certaines opérations, ou qu’un fournisseur spécifique de matière première génère plus de rebuts. Ces insights vous aident à optimiser vos processus de manière ciblée et mesurable.

Conclusion

La connexion entre vos automates et vos systèmes de supervision constitue le fondement d’une gestion industrielle efficace. En choisissant les protocoles adaptés et en structurant correctement votre architecture IT/OT, vous créez les conditions d’une exploitation optimisée de vos données de production. Cette démarche progressive, qui respecte les contraintes de sécurité et de performance propres à l’industrie, vous apporte des gains concrets en termes de réactivité et de pilotage. Commencez par sécuriser les bases de votre architecture réseau, puis enrichissez progressivement les données remontées vers vos systèmes de gestion pour affiner votre connaissance des processus et améliorer continuellement vos performances opérationnelles.