Capteurs analogiques vs numériques : lequel choisir ?

Dans vos installations industrielles, le choix du type de capteur influence directement la qualité de vos mesures, la facilité d’intégration et les coûts de maintenance. Entre capteurs analogiques et capteurs numériques, les différences techniques sont bien réelles et méritent d’être comprises pour faire des choix adaptés à vos applications.

Comprendre les principes de fonctionnement

Les capteurs analogiques génèrent un signal électrique continu, généralement une tension (0-10V) ou un courant (4-20 mA), proportionnel à la grandeur physique mesurée. Un capteur de température PT100, par exemple, varie sa résistance selon la température, et cette variation est convertie en signal électrique exploitable par votre automate programmable.

Les capteurs numériques, quant à eux, intègrent un convertisseur analogique-numérique qui transforme la mesure en données binaires. Ces informations transitent via des protocoles de communication comme Modbus, Profibus ou IO-Link. Le capteur transmet directement des valeurs numériques que votre système de contrôle peut interpréter sans conversion supplémentaire.

Cette différence fondamentale de transmission influence de nombreux aspects pratiques de votre installation.

La question de la précision et de la fiabilité

Un signal analogique subit inévitablement des perturbations lors de son acheminement. Les câbles captent des parasites électromagnétiques, notamment dans les environnements industriels riches en variateurs de vitesse et en moteurs électriques. Sur une distance de 50 mètres, vous pouvez observer des dérives de mesure de 1 à 2% avec un signal 0-10V en l’absence de blindage approprié.

Sonde transmetteur de pression 4..20 mA (© es-france.com)

Le signal 4-20 mA offre une meilleure immunité aux perturbations grâce à sa transmission en boucle de courant. La valeur minimale de 4 mA permet également de détecter une rupture de câble, ce qui représente un avantage pour la maintenance préventive.

Les capteurs numériques transmettent des trames de données protégées par des systèmes de vérification d’erreur. La transmission n’est pas affectée par la longueur de câble dans les mêmes proportions. Vous obtenez typiquement une résolution de 12 à 16 bits, soit une précision théorique bien supérieure. Dans la pratique, cette précision se traduit par des mesures reproductibles à 0,1% près dans des conditions normales d’utilisation.

Installation et câblage : des différences notables

Vos techniciens apprécieront la simplicité du câblage analogique : deux fils suffisent pour un signal 4-20 mA, quatre pour une alimentation séparée. Les entrées de votre API sont standardisées et le raccordement ne demande pas de configuration particulière. Un multimètre permet de vérifier rapidement la cohérence du signal lors de la mise en service.

Les capteurs numériques nécessitent une attention particulière au câblage. Chaque protocole impose ses contraintes : résistances de terminaison pour Profibus, respect de la topologie pour IO-Link, configuration des adresses pour Modbus. Ces étapes supplémentaires demandent une connaissance spécifique des bus de terrain et rallongent le temps de mise en service par point de mesure lors des premières installations.

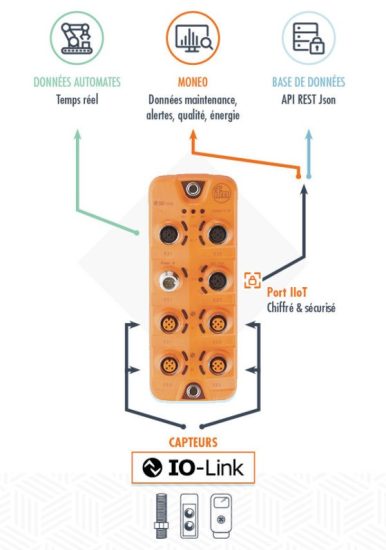

Architecture IOLink (© ifm.com)

En revanche, un seul câble bus peut desservir plusieurs capteurs numériques, réduisant significativement la quantité de câblage sur des installations comportant de nombreux points de mesure. Sur une ligne de production équipée de multiples capteurs, les économies de câblage deviennent rapidement substantielles.

Diagnostic et maintenance au quotidien

Avec un capteur analogique, votre démarche de diagnostic reste directe : vous mesurez le signal au niveau du capteur, puis au niveau de l’entrée automate. Si les deux valeurs concordent, le capteur fonctionne correctement. Cette approche fonctionne bien mais ne vous informe pas sur l’état interne du capteur ni sur une dégradation progressive.

Les capteurs numériques intègrent des fonctions d’autodiagnostic qui remontent des informations sur leur état de santé. Vous recevez des alertes sur la température interne, les heures de fonctionnement ou la qualité du signal avant qu’une panne ne survienne. Cette visibilité facilite la maintenance préventive et limite les arrêts non planifiés de manière appréciable.

Contactez nos experts pour intégrer Modbus, Profibus ou IO-Link dans votre architecture.

Le revers : un capteur numérique défaillant nécessite souvent un remplacement complet, là où un capteur analogique peut parfois être réparé ou étalonné sur site.

Coûts d'investissement et d'exploitation

Un capteur analogique représente un investissement initial modéré et prévisible, auquel s’ajoute le coût des entrées analogiques de votre automate. L’ensemble reste accessible et bien maîtrisé budgétairement.

Les capteurs numériques affichent des prix sensiblement supérieurs, avec un écart qui peut représenter plusieurs dizaines de pourcents. Vous devez également investir dans des modules de communication spécifiques ou des passerelles protocoles si votre infrastructure existante n’est pas compatible. Sur une installation de taille moyenne, cet écart initial peut peser sur le budget.

Toutefois, les économies sur le câblage, la réduction des temps de diagnostic et la diminution des arrêts imprévus compensent progressivement cet investissement. Le retour sur investissement se concrétise sur quelques années selon l’intensité d’utilisation et la criticité du process.

Évolutivité et intégration système

Vos installations évoluent, et la capacité d’intégration compte. Les capteurs analogiques atteignent leurs limites lorsque vous souhaitez centraliser des données pour des analyses avancées ou une supervision détaillée. Chaque point de mesure mobilise une entrée physique, et l’ajout de nouveaux capteurs implique souvent l’installation de modules d’extension.

Les capteurs numériques s’intègrent naturellement dans une architecture de type Industrie 4.0. Ils facilitent la collecte massive de données, l’historisation et l’analyse prédictive. La connexion à des plateformes cloud ou des systèmes MES se fait sans ajout de matériel, simplement par configuration logicielle. Cette flexibilité devient un atout majeur si vous envisagez de faire évoluer votre installation vers plus de connectivité.

Faire le bon choix pour votre application

Pour des applications simples nécessitant quelques points de mesure sur une installation existante, les capteurs analogiques en 4-20 mA restent une solution fiable et économique. Vous les déployez rapidement sans formation spécifique de vos équipes.

Les capteurs numériques trouvent leur pertinence sur les installations neuves, les process critiques nécessitant un diagnostic approfondi, ou lorsque vous gérez un nombre important de points de mesure. Ils deviennent particulièrement intéressants si vous prévoyez une évolution vers plus de supervision et d’analyse de données.

Dans certains cas, une approche mixte s’avère judicieuse : capteurs numériques pour les mesures critiques nécessitant traçabilité et diagnostic, capteurs analogiques pour les mesures secondaires où la simplicité prime.

Conclusion

Le choix entre capteurs analogiques et numériques ne se résume pas à une question de modernité. Il dépend de vos contraintes opérationnelles, de votre infrastructure existante et de vos objectifs à moyen terme. Les capteurs analogiques conservent leur place pour des applications où la robustesse et la simplicité sont prioritaires. Les capteurs numériques apportent des fonctionnalités avancées qui justifient leur surcoût dans des contextes d’exploitation intensive ou d’évolution vers plus de connectivité. L’essentiel est d’évaluer chaque situation selon vos besoins réels plutôt que de suivre systématiquement une tendance technologique.