IIoT : quand l’Internet des Objets révolutionne l’industrie

L’Industrial Internet of Things (IIoT) représente l’extension naturelle des technologies IoT vers les environnements industriels. Cette évolution technologique permet aux équipements de production, capteurs et systèmes de contrôle de communiquer entre eux et avec les systèmes d’information de l’entreprise. Pour les professionnels de l’automatisation, l’IIoT offre de nouvelles opportunités d’optimisation tout en posant des défis techniques spécifiques aux contraintes industrielles.

Les spécificités de l'IoT industriel

Contrairement à l’IoT grand public, l’IIoT doit répondre aux exigences particulières du monde industriel. Les environnements de production imposent des contraintes de robustesse, de disponibilité et de temps de réponse qui dépassent largement celles des applications domestiques. Les équipements doivent fonctionner dans des conditions parfois extrêmes, avec des températures élevées, des vibrations importantes ou des atmosphères corrosives.

La fiabilité constitue un enjeu majeur : une défaillance peut entraîner l’arrêt d’une ligne de production avec des conséquences économiques importantes. Les systèmes IIoT industriels intègrent donc des mécanismes de redondance et des protocoles de communication déterministes pour garantir la continuité de service.

L’intégration avec les systèmes existants représente également un défi technique. La plupart des installations industrielles combinent des équipements de différentes générations, utilisant des protocoles propriétaires ou des standards industriels établis comme Modbus, Profibus ou EtherNet/IP. L’IIoT doit s’adapter à cet écosystème hétérogène sans perturber les processus en cours.

Contactez-nous pour découvrir comment l'IIoT peut optimiser votre production.

Applications concrètes dans l'industrie

Maintenance prédictive et surveillance des équipements

Optimisation énergétique des installations

Compteur d’air comprimé (© ifm.com)

Traçabilité et qualité des produits

Technologies et protocoles adaptés à l'industrie

Réseaux de communication industriels

Protocoles de communication

Plateformes et outils de développement

Solutions industrielles dédiées

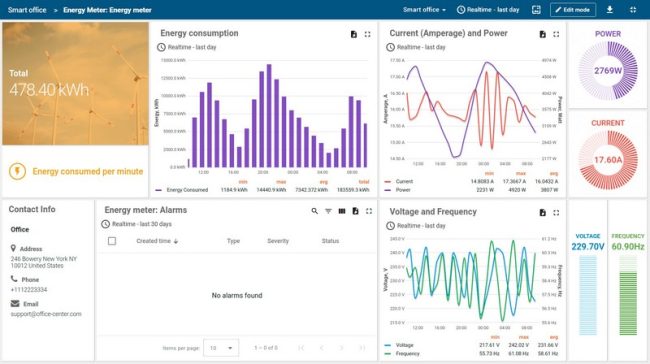

Dashboard ThingsBoard (© thingsboard.io)

Prototypage et développement

L’utilisation de ces plateformes facilite les phases de preuve de concept avant l’industrialisation sur des composants durcis pour les environnements de production.

Sécurité et conformité réglementaire

Enjeux spécifiques à l'industrie

La sécurité constitue un défi majeur dans l’IIoT industriel. Les systèmes de production connectés élargissent la surface d’attaque et nécessitent une approche globale de cybersécurité. L’ANSSI recommande l’application de principes de sécurité par défaut et la segmentation des réseaux industriels.

Les objets connectés industriels doivent intégrer des mécanismes de chiffrement robustes et des systèmes d’authentification fiables. La gestion des certificats et des mises à jour de sécurité devient critique dans des environnements où l’arrêt des équipements n’est pas toujours possible.

Conformité RGPD et protection des données

Même dans le contexte industriel, le RGPD s’applique dès lors que des données personnelles sont collectées. Les systèmes de badges connectés, de géolocalisation du personnel ou de vidéosurveillance intelligente entrent dans ce cadre réglementaire.

L’implémentation de fonctionnalités de pseudonymisation et d’anonymisation des données devient nécessaire. Les industriels doivent également prévoir les mécanismes de purge automatique des données et documenter les traitements effectués.

Retour d'expérience et recommandations pratiques

Approche progressive de déploiement

L’expérience terrain montre qu’une approche progressive donne de meilleurs résultats que les déploiements massifs. Commencer par des cas d’usage simples et mesurables permet de valider les technologies et de former les équipes. La surveillance de quelques machines critiques constitue souvent un bon point de départ.

L’implication des équipes de production dès la phase de conception facilite l’adoption des nouvelles technologies. Les opérateurs possèdent une connaissance fine des processus et peuvent identifier les points de mesure les plus pertinents.

Integration avec l'existant

L’intégration des solutions IIoT avec les systèmes MES et ERP existants nécessite une planification minutieuse. Les APIs et les connecteurs doivent être conçus pour ne pas perturber les flux de données critiques. Une phase de tests en parallèle des systèmes existants permet de valider la fiabilité avant la mise en production.

Perspectives d'évolution

L’arrivée de la 5G industrielle ouvrira de nouvelles possibilités pour l’IIoT, notamment pour les applications nécessitant une très faible latence comme le contrôle de robots mobiles ou la réalité augmentée pour la maintenance. Les débits élevés faciliteront également la remontée de données vidéo en haute définition pour l’inspection qualité automatisée.

L’edge computing se développe également dans l’industrie, permettant de traiter une partie des données directement sur site. Cette approche réduit la latence et limite les besoins en bande passante tout en conservant la confidentialité des données sensibles.

L’IIoT représente une évolution naturelle des systèmes d’automatisation industrielle. Sa mise en œuvre réussie nécessite une approche pragmatique qui prend en compte les spécificités de chaque environnement de production. Les bénéfices en termes d’efficacité opérationnelle et de réduction des coûts justifient l’investissement, à condition de respecter les bonnes pratiques de sécurité et d’intégration progressive.